Maracon – Dans les coulisses d’une ferme 3D où l’avenir s’imprime en silence

Longtemps considérée comme une technologie de niche, l’impression 3D s’est imposée aujourd’hui comme un outil accessible au grand public. Les machines sont plus fiables, moins coûteuses et trouvent leur place aussi bien dans les ateliers professionnels que chez les particuliers. En Valais, la ferme 3D A-Printer, cofondée par Olivier Chollet, originaire de Maracon, illustre l’évolution de cette technologie. Reportage.

dont l’esprit ingénieux et bricoleur correspond à l’ADN d’Olivier, de Simon et de Steve

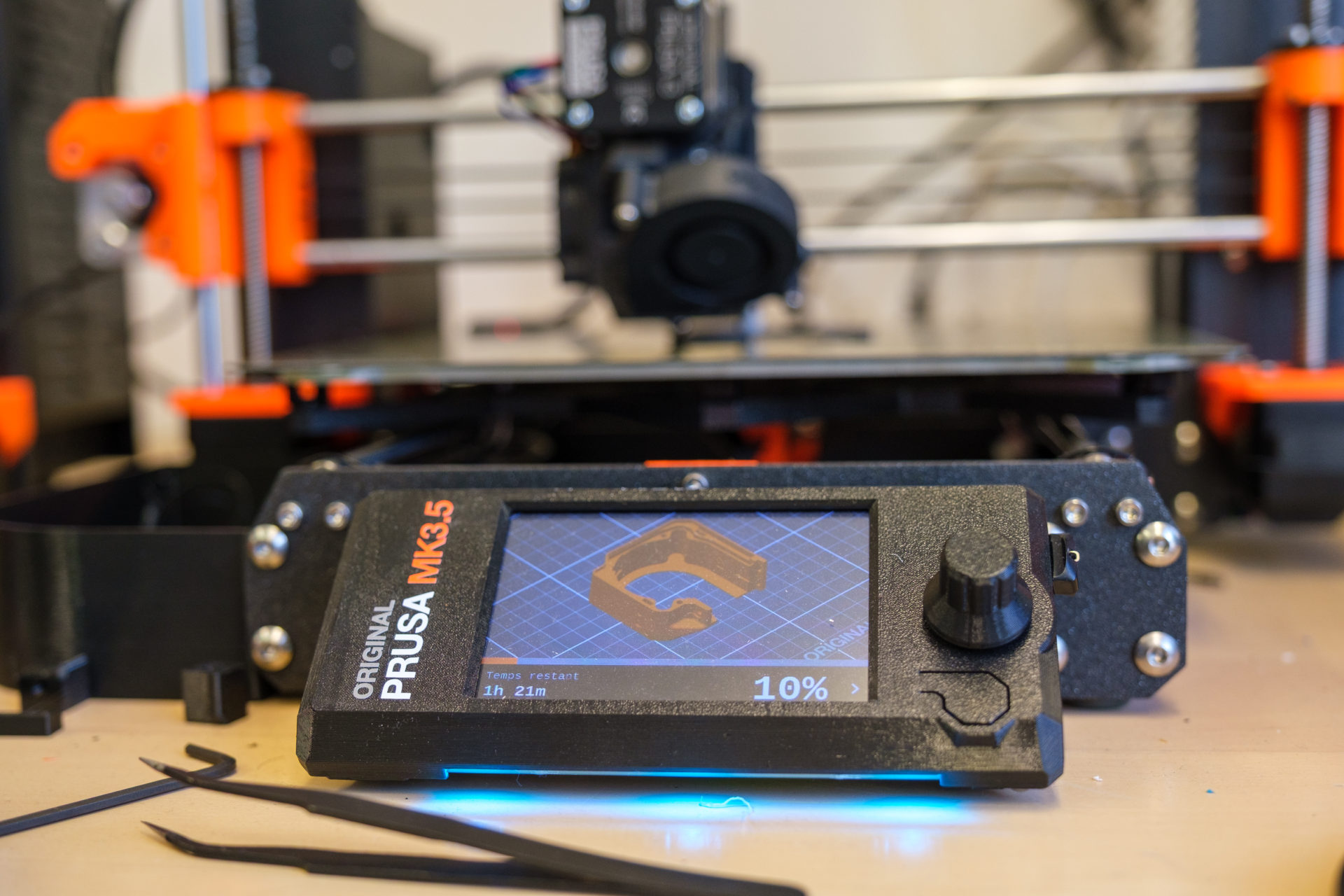

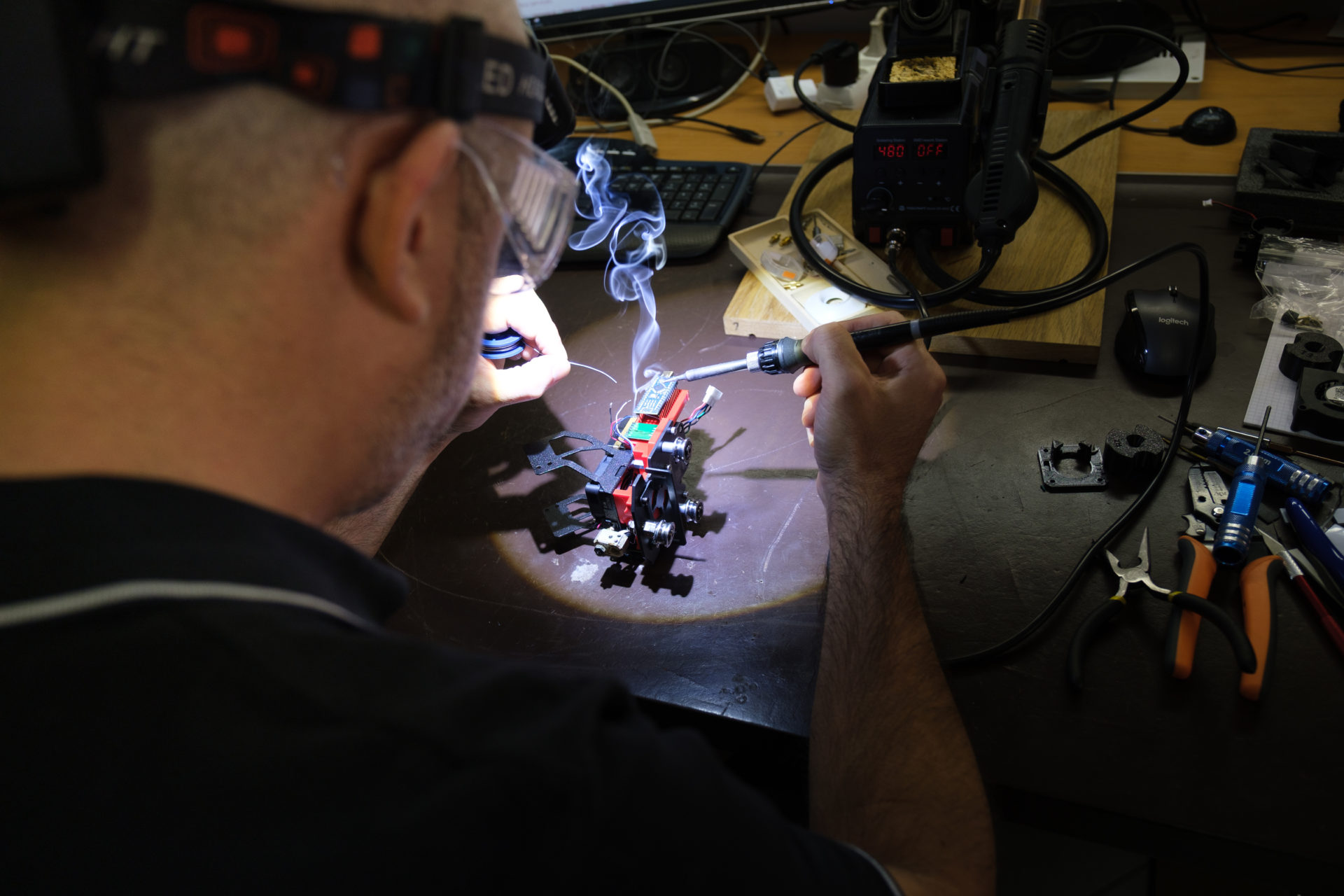

Dans un local discret de Vernayaz (VS), un léger bourdonnement flotte dans l’air. Pas un bruit agressif, plutôt une respiration mécanique, régulière, presque apaisante. Alignées comme des ruches modernes, des dizaines d’imprimantes 3D chauffent, déplacent leurs têtes d’extrusion, déposent leur fil fondu pour donner naissance à des objets encore invisibles quelques heures plus tôt. On perçoit aussi une odeur de plastique tiède, subtile mais presque familière, qui rappelle celle d’un atelier de bricolage. C’est ici que travaillent Olivier, Simon et Steve, les gérants de A-Printer, l’une des rares fermes 3D professionnelles de Suisse.

« A la base, on imprimait juste comme ça, juste pour nous, dans notre cuisine, simplement parce que la technologie nous intéressait », se remémore Olivier, avant de montrer du doigt l’impressionnante muraille de machines. « Nous en avons une centaine de tailles différentes », renchérit Simon Jacquier. Mais alors, pourquoi l’impression 3D séduit toujours plus de monde, et pas seulement des geeks de l’informatique ? « La vraie révolution, c’est qu’on peut produire presque n’importe quoi, sans moule, sans outil spécial. Que ce soit pour réparer une pièce introuvable, créer un prototype ou personnaliser un objet, l’impression 3D rend ces démarches simples et abordables. »

Une technologie domestique

Si A-Printer tourne à plein régime, c’est aussi parce que l’impression 3D n’a plus rien à voir avec ce qu’elle était il y a dix ans. Jadis confinée aux ingénieurs et aux amateurs très avertis, elle s’est démocratisée au point d’intégrer les ateliers privés. « Une imprimante 3D se retrouve régulièrement à côté d’une perceuse à colonne dans un garage ou dans un atelier privé », résume Simon. Les prix ont chuté, la fiabilité a bondi, et la matière première, le filament, est devenue bon marché. Résultat : de plus en plus de particuliers modélisent eux-mêmes leurs pièces : « Certains font déjà l’impression chez eux, mais tout à coup, il leur faut 500 pièces en trois jours. Là, ils viennent chez nous ou nous envoient les plans de l’objet à fabriquer », explique Steve Orpelli.

L’impression 3D devient ainsi une extension naturelle du bricolage. Un outil de réparation, d’expérimentation ou de prototypage. Elle contribue aussi à rendre les objets plus durables : « Souvent, les pièces cassées ne se trouvent plus, ou alors elles viennent d’Asie, avec des délais et un impact écologique important. Ici, on les refait à l’unité, rapidement, et ça prolonge la vie des objets », relève Simon, en montrant un support à micro fraîchement sorti d’une machine. Une démarche locale et circulaire, qui séduit autant les particuliers que les artisans.

Du projet ultra local à l’international

Mais la réparation n’est qu’une facette. Les projets qui arrivent à Vernayaz sont parfois inattendus. Simon nous montre une figurine qui ressemble à une poule : « Ça, c’est pour un jeu de plateau. Le client avait une idée, il voulait tester auprès d’enfants. On a modélisé les personnages, imprimé les premières pièces, ajusté les dimensions. C’est du prototypage pur ». Avant l’arrivée de cette technologie, un prototype coûtait des milliers de francs. « Aujourd’hui, on peut le faire pour quelques dizaines de francs et recommencer autant de fois qu’on veut. Ça change tout pour les petits projets », résume Simon.

Et puis il y a l’exemple qui les a rendus célèbres : le Fogclip. « Durant la pandémie, les porteurs de lunettes avaient sans arrêt de la buée à cause du masque ». Un petit clip imprimé dévie l’air expiré. Le dispositif s’est retrouvé sur le nez du présentateur de RTS Patrick Fischer, avant d’être commandé partout dans le monde. « On en imprimait jour et nuit. »

Comment ça marche, au juste ?

Derrière cette apparente simplicité se cache un procédé additif minutieux. Une imprimante 3D fonctionne un peu comme un stylo qui dessinerait en trois dimensions. A partir d’un modèle numérique, la machine découpe virtuellement l’objet en centaines, parfois en milliers de fines couches. Puis, à travers une buse chauffée, elle dépose du filament fondu, couche après couche, jusqu’à reconstituer la forme finale.

Les bobines de fil sont généralement fabriquées en PLA (polyactic acid), un plastique fabriqué principalement à partir de matières premières végétales comme l’amidon de maïs, la betterave sucrière ou la canne à sucre, couche après couche, jusqu’à reconstituer la forme finale. Une pièce complexe peut ainsi prendre quelques heures comme plusieurs jours. « Il faut voir cette technologie comme l’inverse du procédé habituel. Au lieu d’enlever de la matière comme avec une fraiseuse, on en ajoute seulement là où il faut. Résultat, on peut créer des formes impossibles à fabriquer autrement », compare Simon.